Высокотемпературные топливные элементы выходят на новый уровень

Созданное в Германии на базе Института керамических технологий и спеченных материалов (IKTS) совместное предприятие намерено наладить промышленный выпуск высокотемпературных топливных элементов, позволяющих получать электроэнергию из обычного природного газа и использующихся в качестве запасного источника электропитания.

Как пишет PhysOrg, речь идет о высокотемпературных топливных элементах, собираемых из твердооксидных топливных элементов (solid-oxide fuel cell, SOFC). Такое решение, работа над которым ведется в IKTS уже без малого 15 лет, позволяет использовать в качестве источника электронов не дорогой и сложный в хранении водород, а гораздо более дешевый природный газ (за неимением последнего сгодится также газолин, дизельное топливо и даже биогаз).

Собственно водород (вместе с угарным газом) получается прямо на месте за счет реформинга исходного топлива. Поскольку для начала процесса реформинга SOFC-элемент приходится долго разогревать до 800-градусной температуры, сборный топливный элемент имеет ограниченный диапазон применения: в основном для отопления зданий и питания автомобильных двигателей. Коэффициент полезного действия таких топливных элементов, и без того достаточно высокий, может быть увеличен в некоторых случаях более чем до 90% за счет использования тепловой энергии, усиленно выделяемой в ходе его работы.

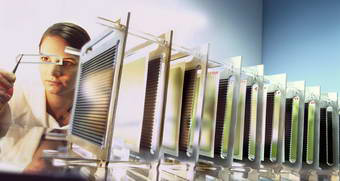

Главным препятствием на пути к широкому применению таких топливных элементов оставался сравнительно короткий срок службы SOFC-элементов, однако созданная в лабораториях IKTS технология нанесения керамического покрытия на металлические электроды позволяет увеличить срок их работоспособности в 10 раз параллельно с увеличением их КПД. Получающаяся в итоге пластинка имеет ту же площадь поверхности, что и обычный компакт-диск и обеспечивает выход электроэнергии около 20 ватт. Собранная из таких пластинок батарея может быть использована в качестве запасного источника электропитания на лодках, «домиках на колесах» и других транспортных средствах. Наладить промышленный выпуск таких источников электропитания и собирается недавно созданное на базе IKTS совместное предприятие Staxera GmbH.

Последние новости

Сборный топливный элемент состоит из набора последовательно соединенных SOFC-элементов. Металлические коннекторы обеспечивают электрический контакт при температуре более 800°C (фото с сайта www.physorg.com © Bayer AG)