Твердые смазки

А. Я. Григорьев,

доктор технических наук

Н. К. Мышкин,

академик НАН Беларуси

Институт механики металлополимерных систем им. В. А. Белого НАН Беларуси

«Химия и жизнь» №1, 2014

О смазках вообще

Словосочетание «твердая смазка» кажется таким же странным, как «холодная сварка», — а ведь то и другое существует! При слове «смазка» мы представляем себе машинное масло или пластичный солидол, но не твердое вещество. Однако есть и твердые смазки — вещества в твердом состоянии, которые снижают трение, уменьшают износ, устраняют заедания и задиры трущихся поверхностей.

Мы уже писали о трении и износе («Химия и жизнь», 2003, №9 и 2006, №5). Напомним, что использование трения и смазки позволило человеку овладеть огнем, создать колесный транспорт, лыжи и полозья, изобрести подшипники, тормоза, скользящие электрические контакты и многое другое. Проблемами трения и износа занимались Леонардо да Винчи, М. В. Ломоносов, Шарль Кулон и даже Д. И. Менделеев.

Сила трения имеет две компоненты — механическую (деформационную) и молекулярную (адгезионную). Это деление предложили английские физики Фрэнк Боуден и Дэвид Тэйбор и советский ученый И. В. Крагельский в 30-х годах прошлого века. Первая компонента обусловлена сопротивлением материала деформации, вторая — преодолением поверхностных сил, которые вызывают прилипание тел друг к другу. Традиционно такое прилипание иллюстрировали, например, известными со школьной поры концевыми мерами (плитками Иогансона). Правда, современное объяснение поведения этих плиток более сложно, причиной их слипания после притирки, кроме поверхностных сил, считается целый комплекс явлений — от капиллярных эффектов до атмосферного давления («Химия и жизнь», 2013, №5). Авторы настоящей статьи исследовали поведение таких плиток в вакууме и под водой и сделали вывод, что действуют сразу несколько механизмов.

Механическая и адгезионная составляющие силы трения сложно устроены и связаны друг с другом. Однако у них есть общее свойство: их действие проявляется в очень тонком поверхностном слое. Этот слой, область контакта тел, можно представить как некий мостик холодной сварки, который нужно разрушить, чтобы тела смогли переместиться друг относительно друга.

Итак, тела сцепились этим мостиком. Что теперь нужно для перемещения? Чтобы кто-то разрушился. Причем, поскольку сдвиг происходит с разрушением некоторого объема вещества, то есть с износом, толщина слоя с низкой прочностью должна быть минимальной, хорошо бы — один или несколько молекулярных слоев. За этим тезисом исторически закрепилось название «правило положительного градиента».

Самым древним способом реализовать правило положительного градиента и снизить трение и износ стало применение смазки, разделяющей трущиеся тела тонким слоем материала с малым сопротивлением сдвигу. Во многих узлах трения машин удается реализовать гидродинамический режим смазки, при котором скольжение происходит в слое жидкой смазки и сопротивление скольжению определяется в основном вязкостью среды в контактном зазоре.

Напомним, как функционирует подшипник скольжения в смазочном масле (рис. 1). При быстром вращении вал вовлекает смазку в зазор, и она раздвигает вал и подшипник. Вал считает себя лодкой, летящей по воде... Это явление называется «эффект масляного клина», основы его расчета были заложены Н. П. Петровым (Россия) и Осборном Рейнольдсом (Великобритания) в конце XIX века. Коэффициент трения при таком режиме очень мал — до 0,001.

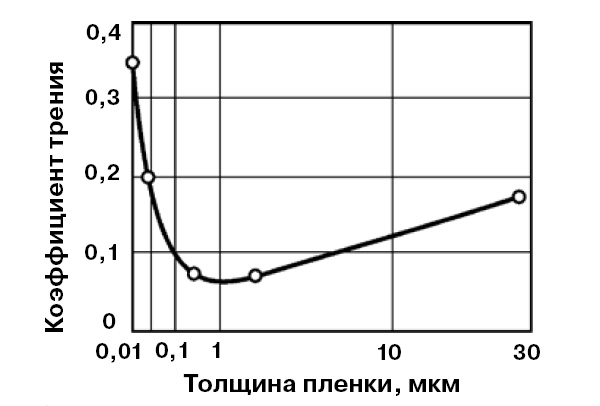

Точка А соответствует условиям трения, при которых лишь незначительная площадь сопрягаемых поверхностей разделена тонкой (<0,1 мкм) пленкой смазки; ее поведение при таких толщинах мало похоже на поведение жидкости. Этот режим трения называют граничной смазкой, и в нем работают узлы трения при пуске и остановке машин, пока обороты малы. Сам термин был введен в научный обиход в начале прошлого века Уильямом Харди (Великобритания), но главный вклад в изучение данного явления сделали Б. В. Дерягин и А. С. Ахматов (Россия).

Левая ветвь зависимости от А до Б описывает трение в условиях, когда толщина пленки увеличивается и все меньше участков поверхностей соприкасаются. На участке от Б до B толщина смазки составляет 0,1–10 мкм, она уже разделяет вал и подшипник, но еще нельзя пренебрегать деформацией контактирующих тел. Из-за нее площадь контакта возрастает, что способствует повышению нагрузочной способности узла трения. Такой режим смазки называется упругогидродинамическим, или полужидкостным.

Справа от точки В поверхности полностью разделены пленкой смазки, износ практически не наблюдается, и мечта конструктора машин — обеспечить такие условия работы во всех узлах трения. Дальнейшее увеличение толщины пленки, например при повышении скорости вращения вала, приводит к некоторому росту коэффициента трения. Это происходит из-за гидравлических потерь при перемешивании жидкой смазки.

Природа реализовала более сложный, но очень эффективный режим смазки в суставах человека. Смазка — синовиальная жидкость, обладающая свойством жидких кристаллов, — и пористый хрящевой слой сустава образуют идеальную систему, сочетающую достоинства упругогидродинамического режима с режимом граничным. Даже при малых скоростях перемещения в суставе эта система обеспечивает низкое трение без износа в течение всей жизни, и лишь болезнь требует замены сустава менее эффективным искусственным шарниром из металлов, полимеров и керамики.

Вплоть до начала ХХ века как смазки использовали преимущественно растительные и животные жиры. С развитием нефтяной промышленности на первые роли вышли минеральные масла, а сегодня их вытесняют синтетические смазочные материалы. Обычно это смеси углеводородов, которые формируют на поверхностях тел граничный слой — структуру из молекул углеводородов, расположенных определенным образом. Например, у молекул триглицеридов есть три активных центра (—О—СО—) (рис. 2), которыми они закрепляются на металле, а углеводородные цепи располагаются перпендикулярно поверхности. Второй слой ориентируется противоположно первому, «хвостами» вниз, третий — второму и т. д.

Как показывают рентгенографические исследования, такой слой может быть толщиной 5–10 молекул. Он имеет очень высокую несущую способность — стойкость к воздействию нормально приложенной нагрузки. Но его прочность на сдвиг мала, потому что слои легко смещаются вдоль плоскостей, показанных пунктиром на рис. 2. В этом и заключается секрет смазочного действия масел и жиров. Примерно так работает и сустав, причем суставная смазка — это жидкий кристалл с ориентированными молекулами, а хрящ с пористым поверхностным слоем поглощает ударные нагрузки и, обладая, как всякая живая ткань, свойством регенерации, обеспечивает длительную работу.

Однако слоистую структуру с малой прочностью на сдвиг имеют и многие твердые вещества, например графит. Его кристаллическая структура состоит из параллельных графеновых слоев (базисных плоскостей), образованных правильными шестиугольниками из атомов углерода (рис. 3). Графеновые слои агрегируются в кристаллиты, имеющие чешуйчатое строение. Внутри графеновых плоскостей атомы углерода удерживаются на своих местах сильными ковалентными связями с энергией около 170 Дж/моль. Сами графеновые слои связаны друг с другом относительно слабым взаимодействием Ван-дер-Ваальса, энергия которого почти на порядок меньше (приблизительно 16,7 Дж/моль). Еще меньшее межфазное взаимодействие связывает между собой агрегированные слои графита, разделенные значительным межслоевым пространством (рис. 3). Поэтому графит хорошо выдерживает нагрузку в направлении, перпендикулярном его атомным плоскостям, но обладает очень малой прочностью, если нагрузка параллельна им, — слои легко скользят. Это помогло А. К. Гейму и К. С. Новоселову получить графен — отдельные мономолекулярные слои графита, отшелушивая их с помощью скотча, и то же свойство позволяет графиту оставлять след на бумаге.

Тонкий слой графита — аналог граничного слоя смазочного масла: упорядоченная структура, малая прочность на сдвиг, высокая несущая способность. Если им натереть поверхность трущихся тел (такой способ называется в технике ротапринтной смазкой), то малые силы сдвига позволят атомным плоскостям графита скользить друг по другу. Это и есть твердая смазка.

Веществ с подобной структурой много: гексагональный нитрид бора (BN), сульфиды (MoS2, WS2, NbS2), селениды (MoSe2, WSe2, NbSe2, TaSe2), теллуриды (MoTe2, WTe2, NbTe2, TaTe2), хлориды (CoCl2, PbCl2, CdCl2,), фториды (AlF2, CaF2, BaF2, MgF3), иодиды (CdI, PbI2, BiI3), оксиды некоторых металлов (PbO, Bi2O3) и многие другие. Они используются в технике непосредственно либо как наполнители антифрикционных композитов или добавки к смазкам. Конкретный выбор зависит от условий работы узла трения, причем именно новые условия работы и стали причиной обращения техники к твердым смазкам.

Зачем твердые

Во второй половине прошлого века появилась атомная энергетика, человек обосновался в стратосфере, вышел в околоземное и межпланетное пространство. Появились задачи в области трения, решить которые обычными методами не удалось. Например, трение в космосе происходит в вакууме, при температурах от –150°C до +180°C, под действием излучения, пучков ионов и тяжелых частиц и других неблагоприятных факторов. В таких условиях смазка испаряется или замерзает, адсорбированные граничные пленки и оксиды разрушаются, а поверхности металлов в контакте схватываются. Было много случаев отказов техники из-за такого схватывания. Повышенное трение в контейнере парашюта закончилось гибелью космонавта В. М. Комарова (1967), а стыковка «Союза-10» с «Салютом» (1970) не удалась из-за схватывания контактного узла. Поломка платформы американского «Вояджера-2» (1981) произошла из-за разрушения смазочного покрытия в зубчатой передаче. Подобные отказы имели место на европейских спутниках: «Инсат 1» (1982), «ТВсат 1» (1987), «ТСС» (1992), «ЕТС» (1995), «Галилео» (1989), «Магеллан» (1990). На МКС (1998) произошла поломка стыковочного узла из-за схватывания шарниров. Японская космическая программа уже в нашем веке потеряла три ракеты-носителя из-за неправильной конструкции подшипников двигателей.

Для решения возникших в космосе проблем по инициативе С. П. Королева при Академии наук СССР был создан Совет по трению и смазкам, первым председателем которого стал академик А. Ю. Ишлинский — конструктор первого лунохода. Была развернута целая программа по изучению трения в экстремальных условиях.

Внимание исследователей обратилось к твердым смазкам. Смазочная способность графита давно использовалась в щетках электрических машин. Однако еще при создании самолетов для больших высот было обнаружено, что графит теряет это свойство в разреженной атмосфере и не сможет работать в вакууме. Механизм трения графита связан не только с его строением, но и со способностью удерживать на поверхности полярные молекулы. Всегда содержащиеся в воздухе молекулы воды адсорбируются на чешуйках графита, обеспечивая легкое относительное скольжение. Поэтому коэффициент трения графита по металлам во влажном воздухе составляет 0,03–0,05, а в вакууме или сухой атмосфере инертных газов — 0,3–0,4.

Ценной находкой для космической техники оказался дисульфид молибдена, который работоспособен в вакууме до 1100°C. Правда, во влажной атмосфере идет реакция 2MoS2 + 9O2 + 4H2O = 2MoO3 + 4H2SO4. Для MoO3 коэффициент трения 0,6, он гораздо тверже MoS2, начинается интенсивный абразивный износ поверхности трения, а тут и серная кислота... Но в космическом вакууме воды нет, и MoS2 в этих условиях показывает коэффициент трения по стали 0,02–0,04. Очень высокая несущая способность (до 2800 МПа), высокая радиационная стойкость и теплопроводность, сохранение антифрикционных свойств в вакууме до температур 800°C сделали дисульфид молибдена одним из главных материалов узлов трения космической техники.

Кроме дисульфида молибдена антифрикционные свойства проявляют и другие дихалькогениды (селениды, сульфиды и теллуриды) тугоплавких металлов — вольфрама, молибдена, ниобия, титана и тантала. Дисульфид вольфрама WS2 обладает еще большей термостойкостью на воздухе и образует на поверхности пленку с втрое большей несущей способностью и чрезвычайно стойкую к воздействию агрессивных сред. В вакууме он работоспособен до температур более 1300°C и обеспечивает коэффициент трения ниже 0,05. Но и стоит он в несколько раз дороже.

Обязательна ли слоистость

Чтобы быть хорошей твердой смазкой, иметь слоистую структуру не обязательно. Создать тонкий слой с низким сдвиговым сопротивлением можно и другими способами, например нанести на поверхность тонкий слой пластичного материала. Располагаясь между трущимися поверхностями, он пластически деформируется и, сдвигаясь и срезаясь по своему объему, как бы течет в зазоре (рис. 4). И силы трения оказываются значительно меньше, чем они были бы при непосредственном контакте материалов пары трения.

Какой же толщины должен быть этот слой? Для каждого материала есть оптимальная толщина, значение которой определяется его механическими свойствами и условиями работы узла трения (нагрузкой и скоростью скольжения). Есть теории, позволяющие рассчитать эту толщину, но в данном тексте ограничимся качественным объяснением. Сначала немного о шероховатости.

Дискретность строения вещества, его структура, следы механической обработки и погрешности изготовления формируют на поверхностях шероховатость. Шероховатость сильно влияет на трение, причем и для очень гладких, и для очень шероховатых поверхностей трение велико. В процессе приработки всегда устанавливается так называемая равновесная шероховатость, при которой неровности имеют вполне определенную высоту.

Исходя из принципа положительного градиента, толщина слоя с низкими механическими свойствами должна быть как можно меньше. Однако при малых толщинах пленка разрушится и неровности начнут контактировать напрямую. Если воспользоваться аналогией между поведением пластичного материала и очень вязкой жидкостью, то в узком зазоре возникает большое сопротивление их течению. Увеличение зазора (толщины покрытия) на начальном участке резко снижает это сопротивление, то есть уменьшает трение. Однако потом коэффициент трения начинает увеличиваться — с ростом толщины покрытия в процесс «течения» вовлекается все больше материала покрытия, и на это требуется больше энергии. Типичная закономерность коэффициента трения покрытия представлена на рис. 5, который полезно сравнить с рис. 1.

Какие же материалы могут выступать в роли смазки? Покрытие должно обладать высокой адгезией к материалу основы, его прочность на срез должна быть гораздо меньше, чем у материалов трущейся пары, и материал не должен увеличивать свою прочность и твердость в процессе пластической деформации. Этим требованиям в разной степени удовлетворяют пластичные металлы — индий, кадмий, свинец, серебро, золото, олово, некоторые их сплавы. В сравнении со слоистыми твердыми смазками они имеют большие коэффициенты трения — все-таки прочности на сдвиг у них выше, да и отсутствие структурной упорядоченности играет свою роль.

При прочих равных условиях наименьшее значение коэффициента трения среди пластичных металлов, около 0,1, у индия. У золота, серебра и сплавов на их основе — от 0,15 до 0,3, у свинца, олова и их сплавов — от 0,2 до 0,4, у кадмия, одного из наиболее распространенных в технике твердосмазочных материалов, — 0,17. Не слишком ли большие коэффициенты трения? Да, большие, и смазками их можно назвать лишь условно; но большинство металлических покрытий имеет и другие полезные свойства.

Мягкие металлы чаще используют в узлах трения для экстремальных условий — в вакууме, в агрессивных или сверхчистых средах, при криогенных температурах или больших перепадах температур, при значительных нагрузках. В обычных условиях металлические покрытия часто наносят на детали крепежных соединений — болтов, винтов, гаек, шпилек: они облегчают сборку-разборку и защищают от коррозии. Проводимость металлов открывает широкие возможности их использования в скользящих контактах и электрических разъемах, где они выполняют сразу несколько функций. Например, позолота контактов в электронной технике и снижает электрические потери, и предохраняет контакты от залипания и сваривания, и снижает усилия при монтаже.

Поговорим о полимерах

В начале XXI века произошло мало кем замеченное событие — мировой объем годового выпуска полимерных материалов превысил объем выпуска всех металлов: железный век сменился веком полимеров. Правда, если считать не по объему выпуска, а по затратам энергии на производство, как это сделано в статье «Цивилизация старьевщика», ХиЖ, 2013, №12, то железный век еще не кончился. Но это как-то обидно — мало того, что их производство менее энергоемко, но их еще используют и как твердые смазки, причем в большем объеме, чем все другие материалы. Лучше всех в этой роли выступают термопластические полимеры, самый распространенный — политетрафторэтилен (фторопласт, тефлон) и полиэтилен.

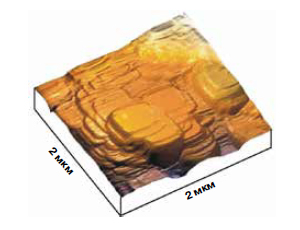

Рис. 6. Изображение поверхности фторопласта, полученное с помощью атомно-силового микроскопа

Политетрафторэтилен обладает уникальным набором химических и физических свойств. Он чрезвычайно стоек к воздействию агрессивных сред, прекрасный изолятор, сохраняет свои механические свойства от –100°C до +250°C. Его структура — частично кристаллическая, слоистая (рис. 6), и у него очень низкая адгезия — к нему ничего не прилипает, и он не смачивается водой и жирами. Все это делает фторопласт одной из лучших твердых смазок.

Низкое трение фторопласта объясняют переносом на сопряженную поверхность очень тонкой пленки, которая благодаря своей слоистой структуре реализует правило положительного градиента. Далее происходит трение перенесенных пленок друг о друга; их слоистая структура, малая адгезия и небольшое сопротивление сдвигу обеспечивают низкий коэффициент трения. Это самый скользкий полимер, его коэффициент трения по стали — 0,02–0,05.

Однако фторопласт очень мягок, при незначительных нагрузках он деформируется, поэтому в чистом виде его используют редко. Чаще его применяют как антифрикционную добавку к различным композиционным материалам, например к пористым спеченным материалам и покрытиям на металлической основе. При этом металлический каркас материала обеспечивает прочность, высокую теплопроводность и отвод тепла от поверхностей трения, а полимер — низкое трение.

Полиэтилен имеет сходный с фторопластом механизм трения: на сопрягаемой поверхности формируется тонкая пленка переноса с низким сдвиговым сопротивлением. Однако он не обладает слоистой структурой и имеет большую поверхностную энергию, поэтому его коэффициент трения по стали — от 0,1 до 0,2.

Существуют и другие виды полимеров, используемых в узлах трения, и некоторые их свойства лучше, чем у полиэтилена или фторопласта. Полиимиды могут работать в диапазоне температур от –200°C до +400°C, в условиях жесткой радиации и ультрафиолетового излучения. Прочность полисульфонов сравнима с прочностью бронзы. Тем не менее ни один из них нельзя сравнить с фторопластом по коэффициенту трения.

Свойства полимеров можно улучшить введением добавок. Некоторые дисперсные наполнители изменяют их физические свойства, например при введении дисперсных твердых смазок (графита, халькогенидов переходных металлов) улучшается способность снижать трение и износ. Поскольку многие полимеры сами обладают смазочной способностью, зачастую важнее упрочняющая роль наполнителя, чем его способность снижать трение.

Наносмазки

Чтобы получить композит с хорошими смазывающими способностями, не лучшее и не единственное решение — ввести в его полимерную матрицу как можно больше твердой смазки. Если ее частицы не больше нескольких десятков нанометров, то сравнимые характеристики получаются при концентрациях наполнителя, на порядок меньших, чем при размерах частиц около сотни микрометров.

Это следствие того, что с уменьшением размера объектов увеличивается их удельная поверхность — отношение площади к объему. Все большую долю материала частицы составляют атомы или молекулы, находящиеся на поверхности. При одном и том же количестве материала с уменьшением размера частиц возрастает площадь межфазных границ — как с матричным полимером, так и с материалом сопряженного тела. Если наполнителем служит, например, графит, то чем меньше его частицы, тем большую часть площади контакта он занимает и тем меньше коэффициент трения. При использовании нанодисперсных твердосмазочных добавок удается снизить трение при существенно меньших концентрациях по сравнению с традиционными подходами.

Введение твердых смазок обычно ослабляет материал, ведь все они, как правило, имеют низкую адгезию и не обеспечивают прочной связи с матричным полимером. Но картина становится иной, если используются нанодисперсные добавки. Механические свойства при этом мало отличаются от свойств чистого матричного полимера, а некоторые из них даже улучшаются. Может показаться, что все дело в значительно меньших концентрациях наполнителей — 0,1–3% по весу в нанокомпозитах против 5–30% в традиционных материалах. Но дело не только в снижении концентрации.

При дисперсности частиц 10–100 нм, даже при концентрациях в десятые доли процента, их количество настолько велико, что все они находятся друг от друга в полимере на расстояниях, соизмеримых с их размерами, — 0,02–0,5 мкм. То есть весь объем материала фактически представляет собой межфазную границу. В таких условиях полимер матрицы переходит в состояние граничного слоя, упрочненного молекулярными силами, действующими между границами фаз. Эти силы играют ту же роль, что и натянутые стальные канаты в предварительно напряженном бетоне, сжимающие его и делающие прочнее. Отличие в том, что межмолекулярные силы в композите действуют по всем направлениям, позволяя ему лучше противостоять всем видам нагрузок, а не только изгибу и растяжению.

Таким образом, несмотря на слабость адгезионного взаимодействия, характерного для твердых смазок, находясь в нанодисперсном состоянии, они увеличивают площадь межфазных границ настолько, что эффект упрочнения становится значимым. Если же взять наполнители, активно взаимодействующие с матрицей, то эффект проявляется гораздо сильнее.

Первыми примерами использования нанотехнологий для управления свойствами полимеров стали новые формы углерода — фуллерены и нанотрубки. Открытие графена вызвало новую волну интереса, но полимерные композиты с такими наполнителями дороги и широкого распространения пока не получили.

Наиболее доступны в настоящее время полимерные нанокомпозиты, содержащие частицы металлов и их соединений по размерам, сопоставимым с макромолекулами. Они могут быть получены импрегнированием, осаждением, сорбцией из растворов, напылением, микрокапсулированием, диспергированием в растворах и расплавах, сорбцией комплексных соединений с последующим разложением и другими методами.

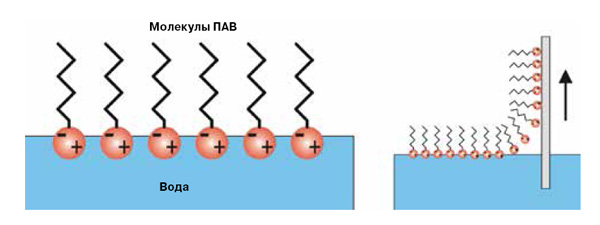

А сырье для полимер-глинистых нанокомпозитов находится у нас под ногами. Это природные месторождения глин — осадочных пород, содержащих слоистые алюмосиликаты в виде пластинок нанометровой толщины, а также частицы песка и воду. Чтобы получить полимер-глинистый нанокомпозит, пластинки силикатов выделяют из породы и совмещают с термопластичной матрицей. При этом пластинки модифицируют ионогенными поверхностно-активными веществами (ПАВ), которые снижают поверхностную энергию силиката и улучшают его смачиваемость полимером. На рис. 7 приведена схема формирования нанокомпозитов путем внедрения полимерного расплава в межслоевое пространство слоистого глинистого минерала, частицы которого обработаны специальным ПАВ.

Свойства полученного нанокомпозита зависят от свойств и концентраций всех компонентов и технологии и могут изменяться в широких пределах. По мере освоения промышленного производства таких композитов они составят конкуренцию полимерным твердым смазкам с графитом и дихалькогенидами.

МЭМС здесь, МЭМС там

Охватить все направления исследований в области твердых смазок трудно даже в рамках толстой книги, так как вряд ли возможно вообще найти технический объект без узлов трения, а значит, потенциальной возможности применения твердой смазки. Поэтому попробуем определить ключевые направления развития современной техники, чтобы понять задачи, которые стоят перед разработчиками твердых смазок.

Одно из перспективных направлений уже упоминалось — обеспечение работы оборудования при особо низких и высоких температурах и давлениях, в агрессивных средах, радиации и вообще в экстремальных условиях. Другое важное направление — малые размеры объектов применения, а значит, и пар трения.

Из истории науки и техники мы видим, что совершенствование технических систем часто идет вместе с уменьшением размеров. Механические часы эволюционировали за несколько столетий от башенных курантов до наручных многофункциональных автоматических устройств весом несколько граммов. Стремление к миниатюрности, кроме запросов потребителя, обусловлено и чисто инженерными, техническими обстоятельствами. С уменьшением размеров деталей уменьшаются их температурные деформации, увеличивается жесткость, что в совокупности с малой массой повышает скорость и точность движения элементов кинематических цепей. Кроме того, малые размеры деталей означают и существенно меньшие допуски на их изготовление, и, как следствие, — возрастание точности позиционирования и перемещений исполнительных органов.

Бурное развитие технологий в конце ХХ века привело к появлению целого класса новых малогабаритных устройств, размеры которых составляют доли миллиметра, — так называемых микроэлектромеханических систем (МЭМС). Это объединенные в одном устройстве механическая и управляющая электронная части. Изготавливают их из кремния по той же технологии, что и современные микросхемы, в технологическом процессе формируется и электроника, и механика. Чаще всего МЭМС выполняют функции разнообразных датчиков — гироскопов, акселерометров, инерциональных измерителей, а также позиционеров, например маленьких зеркалец в микросканирующих системах или пластин микроконденсаторов переменной емкости.

МЭМС сегодня уже проникли в быт, например в смартфоне они следят за положением в пространстве, чтобы соответствующим образом расположить картинку на экране при его повороте. Во многих из таких устройств есть движущиеся части, а следовательно, и узлы трения. Но как и чем смазывать кремниевые шестеренки и рейки микронных размеров? А смазывать надо, ибо коэффициент трения кремния недопустимо велик.

Использовать любую традиционную смазку, как жидкую, так и твердую, не получится. Детали настолько малы, что, даже если удастся ввести смазку в субмикронный зазор, возникнут капиллярные силы, которые гораздо больше рабочих усилий, развиваемых механизмом, — и шестеренки склеятся смазкой. Однако проблема была решена, причем с использованием методов, разработанных почти сто лет назад, когда не то что МЭМС, транзисторов еще не было. Что еще раз подтверждает: бесполезной фундаментальной науки не бывает.

В один слой

Ирвинг Ленгмюр и его ученица Катарина Блоджетт разработали метод формирования на поверхностях твердых тел тонких пленок. Идея метода — использование способности молекул поверхностно-активных веществ ориентироваться определенным образом на поверхности воды (рис. 8). Имея линейную структуру с гидрофильной головой и гидрофобным хвостом, на границе жидкой и газовой фаз они принимают вертикальное положение.

В зависимости от концентрации молекулы формируют слой вещества, которое может находиться в трех агрегатных состояниях. При очень малых количествах они ведут себя как молекулы идеального газа. Если начать уменьшать площадь поверхности, что равносильно сжатию такого газа, при некоторой концентрации времени их поведение станет аналогичным поведению молекул жидкости — произойдет фазовый переход, конденсация газа в жидкость. При дальнейшем сжатии молекулы все больше будут сближаться, пока не окажутся упакованными в упорядоченный мономолекулярный слой, в котором они уже не могут перемещаться свободно — «жидкость затвердеет».

Такую пленку можно перенести на поверхность твердого тела, погружая его в раствор. При извлечении тела на нем происходит физическая адсорбция мономолекулярной пленки, операцию можно повторять несколько раз и с разными веществами, получая мультимолекулярные слои.

Некоторые из подобных пленок — прекрасные смазки. Например, пленка на основе диметилового эфира октадецилмановой кислоты толщиной в одну молекулу (2,5 нм), нанесенная на кремний, обеспечивает коэффициент трения со стальным шариком 0,05–0,07 и не истирается в течение 6000 возвратно-поступательных проходов при нагрузке в 0,3 Н, что как минимум на пять порядков превосходит силы, действующие в МЭМС. Если эту пленку использовать в узлах трения МЭМС, она будет практически вечной. Правда, классические пленки Ленгмюра—Блоджетт трудно наносить на криволинейные поверхности и в малых зазорах, но использование пленки в качестве граничной смазки — продуктивная идея.

Следующий шаг — мономолекулярные самоорганизующиеся покрытия (МСП), которые формируются из растворов органических соединений, образованных углеводородной цепью или бензольным кольцом, с активной головной (1) и функциональной концевой (2) группами (рис. 9). Активная группа служит для связи молекул МСП с поверхностью, а функциональная, взаимодействуя с окружением, придает покрытию определенные физико-химические свойства (оптические, смачиваемости, биосовместимости и т. д.).

Рис. 9. Общий вид молекулы МСП: а — схема молекулы: 1 — головная часть, 2 — углеводородная цепь, 3 — хвостовая (функциональная) часть. Различные молекулы МСП: б — гексадекантиол; в — 4,4'-дигидроксибифенил 1; г — сшитый 1,1'-бифенил1-4-тиол

Особенность МСП — способность формировать мономолекулярный слой, связанный с поверхностью ковалентными связями. Энергия этой связи составляет 100–8000 кДж/моль, что гораздо больше, чем энергия физической адсорбции пленок Ленгмюра — Блоджетт (8–20 кДж/моль). Образование ковалентных связей способствует координации расположения молекул активной группы МСП относительно молекул подложки. В результате все молекулы МСП приобретают одинаковое положение относительно поверхности, сохраняемое на достаточно больших площадях.

Сформированный таким образом слой не является жестким. Из-за значительной асимметрии и возможности вращения звеньев CН2-цепочек вокруг одинарных C–C связей, молекулы МСП могут легко изгибаться. Таким образом, хемосорбированные, то есть очень прочные, мономолекулярные самоорганизующиеся покрытия представляют собой чуть ли не идеал граничного смазочного слоя — износостойкий, имеющий малое сдвиговое сопротивление и минимальную толщину. Помимо снижения механической составляющей сил трения, выбор молекулы МСП с нужной функциональной группой позволяет существенно снизить адгезию поверхностей трения, которая для элементов МЭМС очень важна. Ну и последнее: многие МСП наносятся из растворов активных веществ, что позволяет окунанием сформировать антифрикционные покрытия на самых сложных и труднодоступных поверхностях.

На сегодня известно несколько сотен видов МСП. Условно они разделяются на щеточные (расположены перпендикулярно поверхности), линейные (наклонные) и клубковые. Наиболее широкое применение в качестве смазочного материала получили МСП, имеющие различные концевые (–CH3, –CF3) и головные группы (–S–H, –Si–O–, –OH, P–O–). При нанесении на кремний эти покрытия позволяют снизить коэффициент трения до 0,05–0,1. Существуют различные мнения о механизме антифрикционного действия МСП, однако наиболее вероятно, что он обусловлен как снижением механической составляющей силы трения за счет гибкости цепей, так и значительным уменьшением контактной адгезии.

Одно плохо — нельзя назвать лучшую твердую смазку! Их применяют там, где иные смазочные материалы не могут работать эффективно, — при высоких удельных нагрузках, малых скоростях скольжения, высоких и низких температурах, в вакууме или агрессивных средах, при ионизирующих излучениях, а также в миниатюрных и микроскопических узлах трения. Тем не менее универсальной твердой смазки, пригодной для работы во всех этих условиях, не существует.

Подводя итог этому краткому экскурсу в перспективную область трибологии — теорию и практику твердых смазок, — обещающую нам решение многих проблем в новейших разделах техники, в медицине и в повседневной жизни, хотелось бы подчеркнуть цикличность ее исторического развития. Ничто не забыто в тысячелетнем опыте, от египетских колесниц до марсоходов: с развитием технологий и получением новых материалов начинается новый цикл исследований и приложений древней науки. Химия, будучи одной из основных опор трибологии, находит и будет находить разнообразные и неожиданные применения на каждом новом этапе ее развития.

Что читать о трении:

1) Н. К. Мышкин, М. И. Петроковец. Трение, смазка, износ. М., Физматлит, 2007.

2) Encyclopedia of Tribology, Ed. by Q.Wang and YW. Chung. N.Y, Heidelberg, Dordrecht, London, Springer, 2013.

-

на рис.1 обидная ошибка: "Полужиткостная" - глаз режет. Тем более обидная, что исправлять уже поздновато.

Ну насчёт плохих шарниров и хороших природных суставов - всего лишь штамп "у природы всё лучше". Посылка эта ложная. При нагрузках, характерных для сустава, современный шарнир гораздо, гораздо лучше работает.

Природа вообще вырабатывает не "лучшие" решения, а "первые пригодные".

А вот и перл: "Повышенное трение во втулке парашюта закончилось гибелью космонавта В. М. Комарова (1967)".-

-

Поправляюсь: да, рисунок в статье изменён.

Ещё бы постыдную "втулку" убрать, а?

О "втулке" можно бы написать, много и подробно цитировать Чертока ( http://www.astronaut.ru/bookcase/books/chert3/text/30.htm?reload_coolmenus ) ... Но и так всё ясно - это банальный обратный перевод. Стыдно, вообще-то, авторам должно быть. ДТН, академик... неужто они сами такого детского уровня статью писали? Больше похоже, что какой-нибудь старый Popular mechanics перевели. -

Ну, за текст мы всё-таки уже не отвечаем: это статья их журнала "Химия и жизнь". Впрочем, если вы знаете, как надо, и скажете нам -- можем исправить. А то наших знаний в области космонавтики не хватает, чтобы понять, на что вы предлагаете заменить эту "втулку".

-

я потому и дал ссылку - там расписаны и официальная версия "контейнер тормозного парашюта был обжат давлением в спускаемом аппарате" и неофициальная, но, по мнению Чертока (а это очень авторитетное мнение), более достоверная: "при термообработке внутренняя поверхность контейнера была загрязнена недополимеризованными смолами". В общем, парашют просто приклеился.

Ну, заменить хотя бы "втулку" на "контейнер" - будет уже много лучше. Я даже не по этому поводу грущу - эта "втулка" выдаёт способ подготовки статьи уважаемыми авторами и степень их профессионализма. Так оговориться - невозможно ведь, только обратным переводом. Небось, в тексте было про sleeve, это чехол парашюта, именно он "отказался выходить". Посмотрели в переводы, ничего лучше втулки по незнанию предмета не нашли...

Ну и, поскольку очень сомнительно, чтобы люди написали статью сами, а за примером катастрофы Союза полезли в иноязычные источники - вероятно, из этих самых источников содрана вся или по крайней мере значительная часть статьи. А уж "втулка" попала заодно, при некритически втягиваемом чужом тексте. -

-

-

-

-

1) AlF2, MgF3 - нет и химически не может быть таких фторидов в конденсированном состоянии. Есть AlF3 и MgF2.

2) Вообще слоистыми не являются не только фториды названных элементов - Al, Ca, Ba и Mg, но и вообще фториды всех двух- и трехвалентных металлов - они все каркасные, даже все три формы SnF2 у олова, еще существенно проявляющего стереохимическую активность неподеленной пары электронов. (С учетом того, что германий и сурьму химики-структурщики к металлам не относят.)

3) структура PbCl2 не слоистая, а каркасная, в отличие от PbI2.

4) структуры всех известных полиморфов Bi2O3 каркасные, а не слоистые, в отличие от PbO.

4) в целом, перечисленный список формул позволяет утверждать, что смазочные свойства ряда веществ со степенью окисления электроположительного элемента на 2 ниже максимальной (как PbCl2 и Bi2O3) обусловлены не слоистостью, которой во многих случаях нет, а другой причиной - стереохимической активностью неподеленных пар электронов, склонных к ориентации в сторону поверхности с сегрегацией химически чужеродных сред, в том числе с возможностью образования реально слоистых структур, например, у фторидов и оксидов - с электроотрицательными элементами третьего и последующих периодов, давая слоистые оксогалогениды висмута вроде BiOI с PbO-подобной слойной катионной субструктурой или изоструктурный фторхлорид свинца.

5) прочитав весь текст, других существенных ошибок не обнаружил.