Рекордные механические параметры

Леонид Ашкинази

«Квант» №2, 2018

Если не будет прочности... На вопрос, зачем нужна прочность, каждый скажет — чтобы дома не падали. Но прелесть ситуации в том, что даже при отсутствии гравитации прочность нужна. При ее отсутствии мы не сможем что-либо перемещать — второй закон Ньютона!

Основой определения механических параметров является следующая ситуация. Берем стержень известного сечения и, аккуратно держа его за концы — так, чтобы механические напряжения распределились по сечению равномерно, тянем. Пока он удлиняется пропорционально нагрузке и при снятии нагрузки возвращается к исходному размеру, его относительное удлинение обратно пропорционально величине, которая называется модулем Юнга. Иными словами, чем модуль Юнга больше, тем материал жестче. Линейную зависимость деформации от усилий называют законом Гука и обычно добавляют, что он нарушается при больших напряжениях. В более серьезных источниках говорится, что он нарушается при больших скоростях деформации — это называется «упругий гистерезис»; но и при малых усилиях он соблюдается не вполне точно. Аналогичный модулю Юнга, или модулю упругости, параметр для кручения стержня называется модулем сдвига.

При удлинении материала обычно уменьшается поперечное сечение образца, причем относительное уменьшение сечения меньше относительного увеличения длины, т.е. объем растет. Отношение относительного уменьшения поперечного размера, например диаметра, к относительному увеличению длины называется коэффициентом Пуассона. При дальнейшем удлинении образец рвется — при напряжениях, которые называются временной прочностью. Важное примечание: при вычислении и предела упругости, и временной прочности силу делят на исходное сечение, а не на то — меньшее! — которое образец обретает при соответствующей нагрузке. То, насколько удлинился стержень до разрыва, характеризует пластичность материала. Хрупкие материалы могут быть весьма прочными — они разрушаются при больших напряжениях, но не удлиняясь. А почему говорят «временная прочность», мы скоро узнаем.

Прочность и жесткость

Вопрос прочности интересовал людей всегда — начиная с первого каменного топора. Если говорить о материалах, реально выпускающихся и применяющихся в промышленных масштабах, причем только о массивных материалах, не пленках и не волокнах, то на первое место будут претендовать стали с максимальным пределом текучести 1,6 ГПа, чуть большей (1,7 ГПа) временной прочностью и модулем Юнга 200 ГПа. Конкретные цифры сильно зависят не только от состава, но и от сложной термомеханической обработки — последовательности нагревов, деформаций и охлаждений. Таких же значений прочности, но при вдвое меньшем модуле Юнга удается достигать для сплавов титана Ti с молибденом Mo, хромом Cr и алюминием Al. Эти сплавы вдвое легче (4,5 г/см3 против 8 г/см3), однако технология их изготовления еще сложнее и «строже» и они существенно дороже. Поэтому то, что стоит на земле, из них не делают почти никогда, а делают лишь то, что летает, плавает под водой или что человек носит на себе. У сталей есть конкурент — сплав алюминия Al, дюралюминий, или, как его фамильярно называют, дюраль. У этого сплава втрое меньше прочность и модуль Юнга, чем у лучших сталей, но и втрое меньше удельная плотность (2,7 г/см3). Правда, у них свои проблемы, например меньшая устойчивость к коррозии.

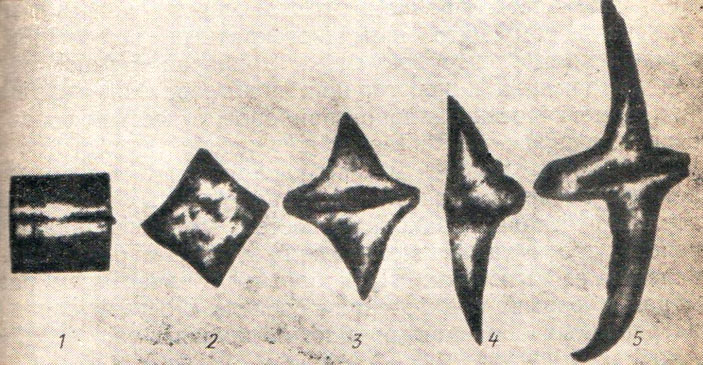

Существуют еще так называемые твердые сплавы (видели такие пластиночки на резцах и сверлах?). Так это не сплавы, а композиты из порошков карбидов WC, TaC, TiC и кобальта Co. Смесь порошков прессуется и спекается, и то, что получается, имеет прочность 2,5 ГПа. Обрабатывать их весьма трудно, так что прессуют и спекают сразу то, что хотят получить.

«Последний штурм этой проблемы предприняли пару лет назад ушлые ребята из Арнорского центра высоких технологий, получившие под это дело специальный грант от Ангмарской аэрокосмической корпорации. Кончилось все опять пшиком: представили заказчику двухмиллиметровой толщины пластину из некого вещества (86,12% серебра, 11,96% никеля и далее по списку) — якобы это и есть самый настоящий мифрил, а все остальное не более чем легенды; ну и, как водится, потребовали новых денег на изучение этого своего творения. Главарь ракетчиков не моргнувши глазом извлек из-под стола заряженный музейный арбалет, навел его на руководителя проекта и предложил тому прикрыться своей пластиною: выдержит — получишь требуемые деньги, нет — они тебе все равно ни к чему. Проект, ясное дело, накрылся медным тазом...»

К. Еськов. Последний Кольценосец

На практике требования по прочности и жесткости ставятся отдельно. Например, от стального троса требуется прочность, а с жесткостью особых проблем нет. Противоположный пример — крыло самолета или лыжная палка. Они пустые внутри, а если сделать их сплошными и несколько более меньшего внешнего размера — так, чтобы сохранилась жесткость, то прочность станет намного больше, чем нужно, и во много раз больше станет вес.

Альпинистский карабин из титана

При решении вопроса о применимости материалов приходится, как и всегда, учитывать не какой-то один параметр и не два-три, а все. Точнее — все те, которые надо учесть, и тут нет инструкции, а есть знание физики, опыт и чутье инженера. У химиков есть близкое по смыслу выражение — «чувство вещества». Вот один, близкий мне, пример — альпинистские карабины. Сейчас их делают в основном из алюминиевых сплавов, раньше были стальные, позже появились титановые. Сейчас про стальные пишут, что они тяжелые; конечно, их можно было бы делать втрое меньшего сечения, но из «рекордных» сталей их делать не будут — себе дороже, а из обычных, действительно, получаются вдвое тяжелее. Про титан обычно пишут, что он хрупок, но странно: для корпуса подводной лодки и деталей самолета не хрупок, а для карабина хрупок. Заметим, что велосипедисты-рекордсмены, которые катаются на велосипедах с титановыми рамами, говорят, что они или ломаются в первый же год или служат вечно. Вот и ответ — строгость технологии. Если что-то сделано не так, то ломается, а дюраль не так строг и в реальных условиях производства оказывается надежнее. Есть и еще одна совершенно специфическая причина: у титана низкая теплопроводность, а у алюминия — высокая. И при быстром скольжении веревки по титановому карабину он может нагреться и испортить веревку.

Это все — о компактных материалах, но есть еще волокна и «усы». Волокна — это что-то длинное и тонкое, причем либо имеющее отличную от массивного материала структуру, либо состоящее из материала, который может быть только волокном. Интерес для нас оно представляет, если оказывается существенно прочнее «массивных» рекордсменов. Но поскольку оно тонкое, оно оказывается гибким. Поэтому волокна с особо высокой прочностью или с особо высоким модулем Юнга могут применяться либо когда не нужна жесткость, либо как компонент композиционного материала. Известно несколько высокопрочных и высокомодульных волокон, но конкретные данные имеют большой разброс, ибо сильно зависят от технологии. В общем можно считать, что на титул самых прочных могут претендовать: стекловолокно — прочность 4,7 ГПа, модуль Юнга 90 ГПа; кевлар и сверхвысокомолекулярный полиэтилен (СВМП) — прочность 5 ГПа, модуль 180 ГПа; углеродное волокно — прочность 3,6 ГПа, модуль 600 ГПа (в литературе встречаются и большие значения). При этом надо учесть, что довольно часто волокна предельно высокой прочности имеют меньший модуль Юнга. Утверждение, противоположное обратному, также правильно (как вы его сформулируете?).

«Усы» — это нечто еще более тонкое, но если волокна могут иметь неограниченную длину, то монокристаллические усы пока что удается получать только очень короткие. Их прочность для Al2O3 и углерода C достигает 20 ГПа при модуле Юнга 400 ГПа и 700 ГПа соответственно; для BN и SiC — 40 ГПа при модуле 1000 ГПа; для углеродных нанотрубок (по сути, тоже усов) — 150 ГПа при модуле 1000 ГПа. Если бы такую прочность удалось получить для массивных материалов, то на канцелярской скрепочке можно было бы подвесить большой лифт с пассажирами. Но пока что эту задачу решить не удалось, и конца-края не видать. Возможных решений несколько. Например, усы могут в процессе роста срастаться, образовывать плетенку, сеть, которая потом пропитывается каким-либо материалом, образующим матрицу. И можно попытаться обеспечить сращение уже готовых усов, инициировав таковое нагревом или примесью, ускоряющей спекание. Но в обоих случаях возможно возникновение дефектов поверхности, ослабляющих ус.

Про плотность

Во многих случаях прочность и жесткость важны не сами по себе, а вместе с весом, точнее — с плотностью. Посмотрим, в каких пределах она может изменяться у твердых веществ. На одном конце шкалы — осмий и иридий с плотностью 22,6–22,5 г/см3; шансов получить материал с большей плотностью нет. Это при нормальном давлении, т.е. 105 Па, при больших давлениях плотность выше, но даже на дне Марианской впадины, при давлении 1000 атмосфер, или 108 Па, плотность возрастает не более чем на десятые доли процента. Из не слишком дорогих и не слишком радиоактивных элементов высокую плотность имеют вольфрам: 19,2 г/см3 и уран: 18,9 г/см3. Их и используют, когда нужна именно максимальная плотность.

Насчет малой плотности ситуация сложна. Среди элементов самый легкий — литий, его плотность 0,5 г/см3. В таких случаях обычно пишут «он бы плавал в воде» — но он делал бы это не очень долго. Определить самое легкое соединение невозможно, скорее всего, это кто-то из «супрамолекулярных соединений» с относительно рыхлой структурой. Они весьма разнообразны, характерные значения их плотности 0,7–0,9 г/см3.

Еще легче — двухфазные структуры, когда одна из фаз — это воздух. Природный рекордсмен — бальсовое дерево с плотностью 0,11–0,14 г/см3 (вообще-то для многофазных материалов было бы правильнее говорить не «плотность», а «средняя плотность»). Среди искусственных двухфазных структур рекордсмен — аэрогель с плотностью 0,03–0,3 г/см3. Это структура на основе оксида кремния SiO2 или алюминия Al2O3, но с пористостью 90–99%. Чем больше пустоты в материале, тем у него меньше плотность и тем меньше вес при взвешивании на воздухе, несмотря на то что при этом пустоты заполнены воздухом. Если же сделать материал с «закрытыми порами» и при изготовлении откачать из них воздух (или изготовить материал в вакууме), то сами сообразите, что сделает с таким материалом атмосферное давление. (А что сделает вакуум с материалом, содержащим воздух в закрытых порах?)

Для суперпористых материалов предельно малая величина плотности материала определяется необходимой прочностью, и в принципе она может быть сколь угодно малой. Если это материал с закрытыми порами, то прочность должна обеспечить поддержание формы при наличии разности давлений между порами и окружающей материал средой. Если эта разность — обычное атмосферное давление, то простой расчет (попробуйте его сделать) показывает, что если «собственно материал» этого материала имеет прочность от 5 до 150 ГПа, то достижимая средняя плотность составит 0,2–0,007 г/см3 соответственно. Иными словами, побить рекорд природы (0,11 г/см3) в принципе можно, но сделать это будет сложно. А вот создать материал «легче воздуха» (0,001 г/см3) — похоже, нельзя в принципе.

Среди газов и жидкостей ситуация такова. Самый легкий газ — водород, его плотность при нормальных условиях 0,09 г/л. Еще легче был бы атомарный водород, но для заметной диссоциации водород надо нагреть: например, при 4000°С он диссоциирует на 60%, при 6000°С на — 99%. Самый тяжелый газ при нормальных условиях — гексафторид вольфрама WF6, его плотность 12,6 г/л. Самая легкая жидкость — жидкий водород, его плотность 70 г/л, но это при очень холодной погоде. При нормальных условиях самые легкие жидкости — наверное, пентаборан B5H9 и неопентан C5H12 с плотностями 0,62–0,61 г/л, а самая тяжелая — ртуть Hg, ее плотность 13,5 кг/л.

Пластичность и ее братец Пуассон

Пластичность металлов и сплавов обычно составляет единицы процентов, и она интересует в основном технологов — именно за счет нее производятся гибка, вытягивание, штамповка и тому подобное. Но есть такое чудо — сверхпластичность, когда металлический стержень спокойно удлиняется в несколько раз, но не рвется. Например, цинк Zn удлиняется в 10 раз, сплавы алюминия Al с медью Cu или тем же цинком Zn — в 6 раз. Причем такое поведение бывает двух типов. Первый — когда металл состоит из сверхмелких (микрон и менее) кристалликов и вязких прослоек между ними, по которым и скользят кристаллики. Второй — когда металл деформируют при температуре, при которой в нем происходит фазовый переход и атомы легко, не создавая вакансий, занимают новые места в решетке. Скажем, так ведут себя некоторые стали (с марганцем Mn, кобальтом Co и ванадием V) в области 900°C. Когда это явление было открыто, журналисты кинулись расписывать, как завтра изменится вся промышленность, прессы пойдут на свалку и так далее. Увы, быстро выяснилось, что явление имеет место только у некоторых металлов и сплавов, а промышленность использует сотни других и совершенно не готова от них отказываться. Кроме того, требуется нагрев до определенных температур, а возможная скорость деформации мала, и промышленность опять же это не очень устраивает. Так что метод применяется, но ограниченно; революции не произошло. Вообще, если промышленность освоила применение какого-либо материала, она неохотно переходит на другой, а упрощением технологии ее легко не сманить — преимущества должны быть уж очень большими.

Что касается коэффициента Пуассона, который характеризует относительное изменение поперечных размеров при растяжении, тут нас ждут сильные неожиданности. Обычно пишут, что он должен находиться в пределах от 0 до 0,5. Значение 0 — растягиваем, а материал не сжимается, это свойство пробки. (Кстати, не используется ли это свойство на практике?) В некоторых источниках пишут, что значение 0 свойственно хрупким материалам — так это неверно. Значение 0,5 — это сохранение объема при деформации, так ведут себя некоторые каучуки. У большинства изотропных материалов этот коэффициент принимает значение от 0,2 до 0,5, у металлов — от 0,23 для урана U до 0,45 для свинца Pb. Исключение — бериллий Be с коэффициентом 0,024–0,034 в зависимости от технологии, причем иногда указывают и более широкие пределы. Но это все для изотропных материалов, поликристаллов.

Существуют материалы с коэффициентом Пуассона более 1, т.е. уменьшающие объем при растягивании, и с коэффициентом отрицательным, т.е. при растягивании распухающие. И похоже, что для некоторых монокристаллов, причем при деформации вдоль определенных направлений, могут достигаться значения −3 и +4. Это страшно себе представить — мы растягиваем материал на 1%, а он увеличивается в диаметре на 3% или сжимается на 4%! (Кстати, на сколько процентов при этом изменяется объем?) А для искусственно полученных пористых материалов сжатие может быть и еще больше.

Условия жизни

Рассуждая о параметрах, мы ни разу не упомянули, однократно или многократно прикладываются к нашему многострадальному образцу-стержню усилия, делается это медленно или быстро и при каких внешних условиях (например, при какой температуре).

Параметры, которые обычно приводятся в справочниках, относятся к однократному нагружению — взяли покрепче, потянули... потянули... потянули... порвали! Записали все параметры и ставим следующий образец. В реальной жизни бывает и так, и не так. Если это предохранительный клапан, который должен сработать один раз, а потом будет заменен, или если это мембрана в топливном баке ракеты, которая изгибается или разрывается раз в ее жизни, — то действительно важны параметры при однократном нагружении. Или если вообще это нормально работающее устройство, но нас интересует его устойчивость при чем-то однократном, катастрофическом: зданий — при землетрясении, антенны — при экстремальном порыве ветра. Но если это рессоры автомобилей, непрерывный поток которых идет по мосту, то ситуация иная.

С временем нагружения ситуация такова. Обычные данные относятся к обычным условиям — вставили образец, нагрузили, порвали, записали, вставили, нагрузили... Короче говоря, характерные времена — это секунды и часы. Если речь идет о существенно более коротких временах, тысячных долях секунды и менее, это называется ударом. Способность работать в таких условиях естественно назвать ударопрочностью. Если же речь идет о существенно больших временах — о часах, годах и веках, мы сможем заметить изменение размеров многострадального стержня при постоянной нагрузке. Этот эффект называется крипом или ползучестью. Естественно, для того чтобы его избежать, надо уменьшать нагрузки — и мы пришли к понятию долговременной прочности.

Еще одно условие — это температура: если хорошо нагреть, то вопрос о механических параметрах существенно изменяет смысл. Все плавится — как бы не ступить в лужу! С ростом температуры изменяются все характеристики веществ, причем во множестве случаев это изменение определяет работоспособность устройств. Максимальный КПД тепловых машин и тяга двигателей растут с температурой, поэтому техника все время пытается продвигаться в область высоких температур. Но множество физических процессов (химические реакции, диффузия) требуют наличия у взаимодействующих частиц определенной энергии, а доля частиц, имеющих эту энергию, экспоненциально растет с температурой. Поэтому с продвижением в область высоких температур ускоряется взаимодействие материалов и ухудшаются их механические параметры, т.е., попросту говоря, все корродирует, горит, ползет и разваливается. Поэтому для материалов, если это важно, отдельно оговариваются жаропрочность, высокотемпературная прочность и прочие высокотемпературные параметры. Более того, иногда отдельно оговариваются жаропрочность и жаростойкость: жароПрочность — это способность сохранять прочность при высокой температуре, т.е. работать при нагреве, а жароСтойкость — это способность выстоять при этой температуре без нагрузки, а работать с нагрузкой потом, после охлаждения. Например, сталь не будет окисляться при нагреве, если ее легировать Cr, Al, Si, которые создадут на поверхности защитные оксидные пленки, а для жаропрочности ее надо легировать Cr, V и Nb.

Характеризовать жаропрочность или жаростойкость каким-либо точным числом нельзя — жаропрочность невозможно описать каким-либо одним параметром; впрочем, даже для жаростойкости это невозможно, поскольку в разных средах жаростойкость будет разной. Про жаропрочность и говорить нечего, пока не определен критерий. Но сравнивать материалы людям надо, и ситуация оказалась привязана к практике, т.е. к доминирующему реальному применению. Таковым оказались элементы двигателей, в частности турбин самолетных двигателей, где сочетаются высокая рабочая температура, большие механические нагрузки и большой срок службы. А критерием оказалось сохранение формы, т.е. сочетание прочности, низкой ползучести и низкой скорости окисления при высокой температуре и в среде продуктов сгорания топлива. По этому не вполне четкому комбинированному критерию наиболее жаростойкими оказались сплавы на основе никеля Ni и хрома Cr с разнообразными добавками: алюминий Al, титан Ti, молибден Mo, вольфрам W, ниобий Nb, тантал Ta, гафний Hf, рений Re. Многие из этих легирующих элементов применяются одновременно, а если учесть, что режим термической и механической обработки тоже варьируется, то можно (а вам, наверное, и нельзя) себе представить, работа какого объема была проделана физиками и инженерами, чтобы поднять жаростойкость этих сплавов для 1000–1100°C. И эти сплавы при нагрузках 0,85–0,9 ГПа способны работать тысячи часов.

Правда, тут возникает естественный вопрос, не забыли ли мы про вольфрам W и его младших братьев молибден Mo, рений Re и тантал Ta — они способны выдержать много больше! Да, но эти замечательные металлы прекрасно окисляются, и их надо защищать какими-то специальными покрытиями, а это усложняет технологию, причем покрытия в этих условиях не долговечны.

Очень коротко и очень долго

«Очень коротко» — это ударопрочность, т.е. способность материала выдерживать нагрузки, которые приложены на очень малое время, короче — держать удар. Измеряют эту способность, грубо говоря, так. По бруску из испытуемого материала наносится определенным образом удар, который его разрушает, и вычисляется, какая часть энергии ударившего тела израсходовалась на разрушение. Отношение этой энергии к сечению разрушаемого бруска называется ударной вязкостью. Ее наименьшие значения мало кого интересуют, разве что в ситуациях, когда нам надо сделать какой-то механический предохранитель или разрушаемую перегородку, чтобы смешались какие-то два вещества. Сказать, у кого самая малая ударная вязкость, т.е. какой материал легче всего разрушить ударом, трудно — скорее всего, это стекло (0,2 кДж/м2). Конструкторов по понятным причинам интересуют максимальные значения. У лучших по этому параметру сталей ударная вязкость 3 МДж/м2, у композитов на основе кевлара — 0,75 МДж/м2, но они в 6 раз легче стали. По некоторым данным, сверхвысокомолекулярный полиэтилен, СВМП, слегка превосходит кевлар, и в литературе есть данные о разработке композиционных волокон с еще более высокими параметрами.

Что касается многократных нагрузок, то классические примеры — нагрузки при колебаниях, например, крыльев самолета, или при вибрации всего на свете. А ось колесной пары по пути из Москвы во Владивосток изгибается туда-сюда 3 миллиона раз. (Как вы думаете, а сколько раз она изгибается на обратном пути?)

При многократном циклическом нагружении прочность меньше, чем при однократном, причем чем циклов больше, тем прочность меньше (есть несколько сплавов, которые при первых деформациях упрочняются, но такие ситуации редки, они называются циклическим упрочнением). Принято разделять две ситуации — малоцикловый режим, когда нагрузки превосходят предел текучести и разрушение происходит обычно менее чем за 1–10 тыс. циклов, и многоцикловый, когда нагрузки не превосходят предела текучести и образец выдерживает более 10–100 тыс. циклов. Пределы режимов в разных источниках указываются по-разному, а во многих говорится о существовании «переходной» зоны или промежуточного режима. Данных по работе материалов в таких режимах много, но в единую картину они не складываются по стандартной причине — слишком много переменных (например, важна скорость нагружения) и слишком много одновременно идущих процессов. Ориентировочно можно считать, что при симметричном цикле нагружения, когда максимальные нагрузки имеют разные знаки, но одинаковую амплитуду, предельные нагрузки при многоцикловом (10–100 млн циклов) нагружении уменьшаются в 2–2,5 раза для сталей и в 2–4 раза для цветных металлов. Причем для самых прочных сталей и сплавов это отношение может быть и больше, т.е. увеличивая прочность при однократном нагружении, мы не увеличиваем во столько же раз многоцикловую прочность. А жаль.

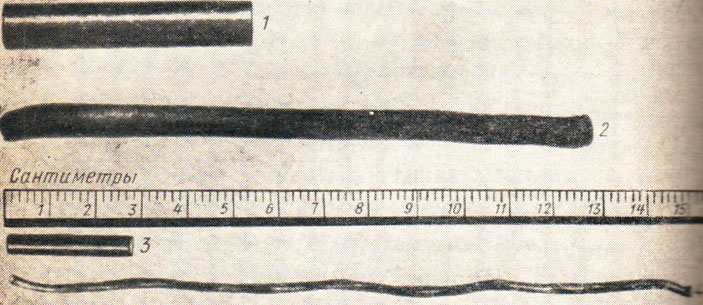

Влияние циклического нагрева 50 — 550 — 50°С на стержень из урана (U): 1 — исходный стержень, 2 — он же после 1300 циклов; 3 — исходный, 4 — он же после 3000 циклов

Размер тоже бывает важен

Размер — это тоже механический параметр, и часто он важен. Например, многометровые зеркала телескопов должны сохранять свои размеры с точностью около 1/20 длины волны излучения, с которым они работают. Так, для оптического диапазона точность должна быть около 20 нм. Хорошо хоть размеры изменяются при изменении температуры не экспоненциально, а приблизительно линейно. Изменение относительного размера при изменении температуры на один градус называется коэффициентом линейного расширения. Понятно, что есть и коэффициент объемного расширения, он важен для жидкостных термометров. Не используется в технике и даже не вводится понятие коэффициента «площадного» расширения (хотя он мог бы быть полезен при точном учете площади съеденных блинов).

Влияние 200 циклов нагрева в окрестности фазового перехода 668°С: 1 — от 580 до 630°С, 2 — от 630 до 680°С, 3 — от 680 до 730°С

С линейным расширением связаны интересные странности — например, некоторые кристаллы при нагреве (правда, лишь в узком температурном интервале и вдоль некоторых двух осей) не расширяются, а совсем наоборот, сжимаются (гипс, кальцит, изумруд). В широком диапазоне температур сжимаются при нагреве BaTiO3, PbTiO3 и некоторые другие. Сжимается графит в направлении, параллельном плоскостям, при температурах до 427°C и, соответственно, сжимаются нанотрубки — и вдоль оси, и по диаметру. Но при этом вдоль третьей оси гипс, кальцит и изумруд при нагреве расширяются так, что объем увеличивается.

Однако есть вещества, которые при нагреве уменьшаются и в объеме, например оксиды меди CuO и Cu2O и иодид серебра AgI при низких температурах, кварцевое стекло и алмаз конкретно в области отрицательных температур (менее −80 и −40°C соответственно), а плутоний Pu — в диапазоне 320–440°C. Что касается максимального расширения, то на него претендует фторопласт-4, он же тефлон, с коэффициентом теплового расширения 0,0001–0,0002 — примерно в 15 раз больше, чем у стали.

Влияние циклического нагрева, охватывающего два фазовых перехода 668°С и 775°С: 1 — исходный образец, 2 — после 50 циклов, 3 — 100 циклов, 4 — 187 циклов, 5 — 250 циклов

Для техники представляют наибольший интерес две задачи — получение низких коэффициентов расширения для металлов и получение вполне определенных значений. Второе важно, если мы соединяем, например, стекло с металлом — а такое соединение есть в любой лампе (и накаливания, и газоразрядной). Это повлекло в свое время разработку стекол и сплавов металлов, имеющих одинаковые или близкие коэффициенты расширения. Для галогеновой лампы это вообще проблема, ибо у нее баллон кварцевый, а расширение кварца на порядок меньше, чем у металлов, которые нам хочется с ним спаять (например, у молибдена Mo). Решается эта проблема так — то место, где ввод спаян с кварцем, сделано из тонкой фольги. В этом случае спай не разрушается при изменении температуры на 1000°C — при охлаждении от температуры затвердевания кварца до комнатной, хотя при этом должны были бы возникать большие механические напряжения. Но они почему-то не возникают... (Почему?)

Галогеновая лампа «в разрезе»

Материалы с низким тепловым расширением нужны для метрологии (штангенциркули, микрометры, мерные проволоки) и для других ситуаций — скажем, для маятников часов. Причем кварц для этих целей неудобен. Такие сплавы есть — например, инвар (Fe 64%, Ni 36%). Но размер зависит не только и не просто от температуры. Детали из некоторых материалов при термоциклировании — нагрев — охлаждение — нагрев и т.д. — делают нечто чудовищное. А именно, они изменяют свои размеры, и как (см. рисунки на с. 14)! Изучено это явление не слишком хорошо, надежно известно лишь, что для возникновения этих страстей нужно, чтобы либо нагрев, либо охлаждение были быстрыми или же чтобы диапазон изменения температуры захватывал точку фазового перехода. Подробно происходящее при этом рассмотрено, например, в книге В. Коваленко «Теплофизические процессы и электровакуумные приборы» (она есть в Сети). Прочтите эту книгу.

-

Кобальт хорош в качестве связки по совокупности свойств, как при изготовлении (скажем, инертность по отношению к WC и др. карбидам и тем, что при спечении не образует своих карбидов), так и в эксплуатации - в полученном гомогенном твёрдом растворе он отвечает за пластичность, создавая демпфирующую среду. Используют и другие металлы: Fe, Ni, Mo… но для чистого WC лучше всего Co.

Твердосплавные пластиночки, надеваемые на резцы и сверла